Концы лопастей ротора вентилятора можно изогнуть так, что частицы пыли, которые попадут на них, как по желобу, вылетят в бункер.

В последнее время разработано много таких пылеуловителей, но применяются они тогда, когда обычный циклон или скруббер поставить негде. Несмотря на компактность и высокую эффективность очистки воздуха, ротационный пылеуловитель -- несовершенное устройство. Расход электроэнергии на очистку 1 тыс. м3 запыленного газа в нем составляет 2,5 кВт-ч. Изгибание лопастей снижает коэффициент полезного действия самого вентилятора.

Многоступенчатый циклон --это не что иное, как реконструированный классический циклон, известный много десятков лет. Но очистка газа в нем не ограничивается только вихрем во внешнем цилиндрическом корпусе. Тридцать пять лет назад французский инженер Жозеф Ранк, исследуя модель обычного циклона, заметил, что в центре вихря температура, а следовательно, и давление значительно ниже, чем у краев. Вот почему часть пыли, вращающаяся в конусной части циклона, засасывается обратно в центр и вылетает в трубу. А нельзя ли использовать это явление для увеличения эффективности действия циклона?

В выбросной трубе циклона была установлена конусная вставка с закрепленным патрубком. Между вставкой и патрубком вварили косые направляющие лопатки. Получился еще один циклон, в который газ поступал после завершения первого цикла во внешнем корпусе. Дополнительный корпус стал вылавливать из газового потока частицы, которые не успел поймать внешний корпус.

Конусная часть внутренней вставки циклона соединяется воздуховодом небольшого диаметра с всасывающим патрубком вентилятора, который гонит в циклон пыль. А если на этом воздуховоде поставить еще маленький циклон, то система будет не только ловить пыль, но и сортировать ее по фракциям. Во внешнем корпусе будет улавливаться крупная пыль, а в маленьком циклоне-- мелкая.

Вихрь укрощен. Новый циклон имеет и небольшое сопротивление, и высокую эффективность. В нем улавливается до 99% пыли с диаметром частиц до нескольких микрометров. Многоступенчатые циклоны используют в системах пневмотранспорта коксохимических заводов, целлюлозно-бумажных комбинатов и котельных, работающих на угольной пыли.

Но в газах часто содержится пыль с гораздо меньшими частицами. Есть пылинки, масса которых настолько мала, что центробежная сила не оказывает на них воздействия, достаточного для их выделения из потока. В таких случаях пылинки нужно укрупнять.

Когда колонны демонстрантов идут по улицам, как ни странно, пыли в воздухе становится меньше. Английский ученый Алан Кроуфорд объясняет это тем, что разнобой голосов создает ультразвук, который не дает пыли подниматься в воздух. Аналогично работают и акустические пылеуловители. Если генератор ультразвука установить в пылеосадочной камере, эффективность ее действия возрастает в сотни раз. Пылинки, которые и без того участвуют в беспорядочном броуновском движении, под действием ультразвука начинают усиленно ударяться друг о друга. При этом они сливаются, и размер их увеличивается. Это остроумное устройство, но, кроме того что ультразвуковой пылеуловитель "шумит", у него есть еще один недостаток: расход электроэнергии на очистку 1 тыс. м3 газа составляет 3 кВт-ч. Поэтому акустические пылеуловители ставят для улавливания только очень ценной и тонкой пыли, например на свинцовых и бронзо-плавильных заводах. Если же ультразвуком улавливать не свинец, не бронзу, а, например, обычную суперфосфатную пыль, то стоимость ее будет в несколько раз меньше стоимости электроэнергии, затраченной на создание ультразвуковых волн. Но если выделяется очень тонкая и вредная пыль, то, конечно, с расходами не считаются.

Иногда вокруг проводов линии электропередачи можно увидеть голубовато-фиолетовое свечение -- корону. Коронный разряд образуется и между электродами в электрофильтрах, к которым подведено высокое напряжение. Под действием коронного разряда в газе образуется большое количество ионов и свободных электронов и возникает ток. Когда загрязненный пылью газ пропускают между злектродами электрофильтров, заряженные частицы газа, двигаясь по силовым линиям электрического поля, по пути захватывают с собой частицы пыли или тумана, находившиеся в газовом потоке, и доставляют их к электроду.

На этом принципе основана работа промышленных электрофильтров. Положительный электрод здесь -- пластина или труба. Отрицательный коронирующий электрод -- проволока -- устанавливается по центру трубы или рядом с пластиной. Время от времени электроды встряхиваются и пыль с них осыпается в бункер. Для этого, правда, необходимо остановить фильтр, иначе пыль с потоком газа уйдет в атмосферу.

А вот в новой конструкции электрофильтра фирмы "Хаудел" электроды очищают во время фильтрации газа. В цилиндрическом корпусе, как соты, расположены металлические трубы; по их оси подвешены коронирующие электроды. Подвижный сектор, напоминающий раструб граммофона, медленно вращается электродвигателем, постепенно накрывая то одну, то другую группу труб. К раструбу подключены циклон и мощный вентилятор. Проходя над трубами, раструб высасывает осевшую на электродах пыль.

Расход электроэнергии на очистку 1 тыс. м3 газа в электрофильтрах составляет всего 0,2 кВт. Электрофильтры установлены на сажевых, графитных, суперфосфатных заводах. И все же они до сих пор не нашли достаточно широкого применения. Дело в том, что строительство электрофильтра довольно дорого, сам он громоздок, а для эксплуатации его сложного электрооборудования нужен высококвалифицированный персонал.

А нельзя ли построить такой электрофильтр, в котором совсем не будет электрооборудования?

Древнегреческий ученый Фалес Милетский, заметив, как к веретену, на котором пряла его дочь, прилипала тоненькая нитка, открыл свойство янтаря наэлектризовываться. Некоторые пластмассы обладают похожими свойствами.

Химики создали новый фильтрующий материал из ультратонких синтетических волокон -- ткань ФП. Этот материал обладает и гидрофобностью, и хорошими фильтрующими свойствами.

Но сопротивление такого фильтра нестабильно, и, кроме того, он неприменим при высокой температуре. Поток, в котором много пыли, быстро забивает пористый слой, и сопротивление его возрастает, а горячий газ может расплавить ткань. Этот фильтр широко применяется в лабораториях, где работают с радиоактивными веществами, в цехах сборки особо точных приборов -- везде, где на счету каждая пылинка. А как же быть, если пыли в потоке газа очень много и температура его довольно велика?

О том, что бороться с пылью нужно с помощью воды, знает любая хозяйка. А вот на предприятиях этот вопрос еще обсуждается. Врачи санэпидстанций требуют поставить в пыльном цехе мокрый пылеуловитель. Начинается томительный диалог между администрацией и врачом.

-- Гидравлический воздухоочиститель нам не подходит. Его сложно эксплуатировать. Не лучше ли поставить какой-нибудь сухой пылеуловитель типа тканевого мешка?

-- Нет, не лучше. Ткань забьется пылью и перестанет фильтровать воздух. Нужно применять воду.

Применять, но как?

Сотни лет назад на Востоке курили длинную камышовую трубку с высушенной дыней на конце -- чилим. В дыню наливали воду, и дым, прежде чем попасть в легкие курильщика, пробулькивал через нее. Наверное, это был самый первый и самый простой газоочиститель барботажного типа.

В прошлом столетии механик-самоучка Петр Гуров писал на имя управляющего Деминской мануфактуры: "А еще доношу Вашему Высокоблагородию, что замечено мною в дни весеннего стояния воды, когда пыльный подвал прядильной фабрики до половины был залит водой, улавливание пыли в нем происходило куда как чисто. По своему разумению мы дверь из пыльного подвала открыли, и воздух, что машины в него с пылью качали, в цех выпустили. Оттого было в цеху чище и прохладней, и волокно не летало и нить не рвалась".

Казалось бы, вот он, случай. Сама природа услужливо подсовывает его в руки инженера. Однако прошло более 50 лет, прежде чем...

В анналах бюро патентов сохранилась привилегия, выданная в 1908 г. технику А. Г. Лопатникову на устройство для вылавливания твердых частиц из газового (воздушного) потока. Устройство состояло из емкости с входным и выходным патрубками, перегороженной переборкой, не доходящей до дна на 20 дюймов. В емкость заливалась вода, и газ, чтобы пройти из одного патрубка в другой, вынужден был подныривать под перегородку. Примерно так выглядел первый водяной фильтр для запыленного воздуха. Позже устройство это назвали барботером. Не правда ли, в этом газоочистителе много общего с затопленным пыльным подвалом, о котором "доносил по начальству" механик Гуров?

Есть предприятия, на которых улавливание пыли не просто требование санитарии, а основной технологический процесс. Например, заводы, выпускающие сажу для шинной промышленности. В их печах сжигают жидкое топливо при большом недостатке воздуха. Черный коптящий факел охлаждается водой, и продукт сгорания поступает в электрофильтры. Здесь сажа притягивается к электродам и периодически стряхивается в бункер.

Самую тонкую сажу электрофильтры, к сожалению, уловить не способны. Поэтому вокруг заводов и зимой и летом было черно. Только одну весеннюю неделю листва радует глаз зеленью. И кто знает, сколько бы времени так продолжалось, если бы не случай.

Произошла авария. Между электродами электрофильтра проскочила искра. Газ взорвался. Фильтр поставили на ремонт, а инженер и техник сели за чертежные доски.

Требовался очень простой и очень эффективный пылеуловитель, и на сей раз безопасный в обращении.

А что если попробовать древний азиатский чилим?

Для опыта потребовались ванна, решето и пылесос. Обечайка решета была опущена в воду, а под сито подвели шланг, соединенный с нагнетательным патрубком пылесоса. Кран ванны открыли так, чтобы струйка все время лилась на сито. Приготовились...

Три, два, один, пуск!

Взвыл пылесос, и над решетом забурлила вода. В качестве опытной среды во всасывающий патрубок пустили зубной порошок, крахмал, пудру, детскую присыпку,

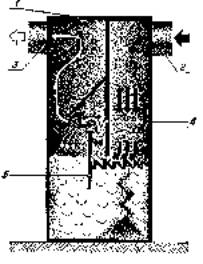

Рис. 1. Простейший барботер:

1 -- корпус; 2 -- входной патрубок; 3 -- выходной патрубок; 4 -- перегородка с козырьком; 5 -- вторая перегородка

Эффект потрясающий! Ни пылинки не прошло через бурлящую водяную завесу.

Остальное свелось к обычной конструкторской разработке. Несколько листов ватмана -- и проект барботажного аппарата был готов.

Но почему все же произошел взрыв? Ведь газ, проходящий через электрофильтр,-- продукт сгорания жидкого топлива? Чему же в нем было взрываться? Анализ, произведенный в калориметрической бомбе, показал, что теплотворная способность 1 м3 газа, выходящего из сажекоптильной печи, составляет около 500 ккал.

"Fie попробовать ли дожигать этот газ в обычной топке?" -- решили работники Ярославского сажевого завода. Газ, прошедший очистку в барботажном аппарате, направили трубопроводом прямо в котельную...

Ну а как же наш барботер? Он действовал исправно. Исправно, значит, без дефектов? Нет, один маленький недостаток в работе пылеуловителя оставался. Вода... Слишком много воды требовалось для очистки газа. Она льется на решето, а газ выходит из ячеек и заставляет воду бурлить. Получалось, что чем лучше нужно очистить газ, тем больше воды необходимо подавать на решето. Но ведь чем больше воды загрязнится при барботаже, тем труднее ее осветлить. Сам по себе небольшой пылеуловитель обрастал длинным хвостом громоздких водоосветлительных устройств (рис. 1).

Барботажно-вихревой пылеуловитель системы инженера С. Морозова прекрасно объединял в себе и очистку газа, и осветление воды. Как и устройство Лопатникова, камера разделена перегородкой, но только не простой, а фигурной. Газ, проходя над зеркалом жидкости, залитой в пылеуловитель, захватывает с собой влагу и поднимает ее на верхнюю ступень. Здесь газ отсасывается вентилятором, а жидкость по трубам стекает в бак -- там-то и отделяется от нее уловленная пыль. Осветленная жидкость вновь подается в пылеуловитель и совершает тот же круговорот.

Кандидат технических наук А. А. Курников сконструировал барботажный пылеуловитель с отдельным водоосветлительным устройством.

Недавно были изобретены и применены новые пылеуловители -- ротоклоны. Газ в них очищается водой. В корпусе смонтирована фигурная перегородка с зазором, делящая пылеуловитель на две части.

Запыленный газ, проходя через зазор между перегородками, с большой скоростью перемещается над зеркалом налитой в пылеуловитель воды. Газ, как ветер на море, гонит перед собой волну. Эта волна и запыленный газ создают пылегазоводяную смесь. Контакт газа и воды настолько тесен, что пыли в нем почти не остается. Она вся переходит в воду.

После этого газ отсасывается вентилятором, а вода с уловленной пылью сливается в нижнюю часть ротоклона. В нем можно очищать газ от мелкодисперсной, гидрофобной пыли и от легкосмачивающейся. Температура очищаемых газов может достигать 200А, а расход воды в ротоклоне ничтожен: она циркулирует по замкнутой системе. Правда, такие пылеуловители недостаточно компактны, и производительность их ограничена. На 1 м длины щели между перегородками нельзя подавать больше 3 тыс. м3 газа в час.

А что если свернуть щель для прохода газа кольцом? Тогда у потока не будет краев, следовательно, не будет и не заполненных водой углов, неизбежных при прямоугольном отверстии для стока воды. Диаметр круглого пылеуловителя будет в 3,14 раза меньше, чем длина ротоклона. Это тоже удобно.

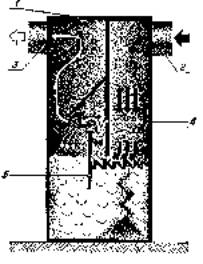

Такую конструкцию создали и назвали гидродинамическим пылеуловителем (рис. 2). Он улавливает и тонкую серебряную пыль, и порошок суперфосфата, и волокнистую пыль, и мельчайший тальк.

Гидродинамические пылеуловители работают на производственном объединении "Минудобрения", на Московском чугунолитейном заводе имени Войкова и в других местах. Они улавливают пылинки размерами до 1 мкм, а расход электроэнергии на очистку 1 тыс. м3 газа не превышает 0,3 кВт ч. Они достаточно компактны, просты и надежны. Можно сказать, что на сегодня -- это самая универсальная конструкция очистителя газов. Она, правда, неприменима, если газы загрязнены аэрозолями или если ценность пыли снижается после ее смачивания. Но ведь для аэрозолей существуют ткань ФП и электрофильтры, а для сухого улавливания обычной пыли можно применить и многоступенчатый циклон.

Было разработано еще одно пылеулавливающее устройство. Это барботер -- тот же сосуд с перегородками, только сделать его проще простого. Стоит ли объяснять, как согнуть из листового железа ящик и вварить в него две перегородки, а к верхней перегородке приделать козырек. Но, несмотря на простоту, ящик этот не уступает по эффективности действия ни одному самому сложному барботеру.

Запыленный воздух нагнетается вентилятором в одну полость ящика и давит на зеркало воды, понижая его. Потом он пробулькивает в зазоре между перегородками. Вода в этом устройстве постоянно циркулирует из одной полости в другую. Дело в том, что во время пробулькивания часть воды в виде пены попадает из вход

Рис. 2. Гидродинамический пылеуловитель:

1 -- корпус;. 2 -- входной патрубок; 3 -- выходной патрубок; 4 -- кольцевое сопло; 5 -- чаша; 6 -- шламовый затвор

ной полости в выходную. Она повышает уровень в выходной полости, и вода через зазор между дном и нижней перегородкой проходит во входную полость. В этом весь секрет хорошей очистки воздуха.

Ну а пыль из воды извлекают раз в неделю обычной лопатой через верхний люк.

Тканевые фильтры -- одно из самых простых и надежных воздухоочистительных устройств. Марлей закрывают хозяйки окна квартиры, если на улице пыльно. Широкими полотнищами закрывают нижнюю часть лица погонщики верблюдов...

Современный промышленный фильтр из ткани выглядит, конечно, несколько иначе. Установлено, что любой тканевый фильтр имеет свою предельно допустимую "нагрузку по запыленному воздуху". То есть 1 м2 натянутой поперек воздушного потока ткани может пропустить ограниченное количество воздуха. Например, на 1 м2 шерстяной фланели допускается нагрузка в 250-- 300 м3/ч воздуха, содержащего пыли не больше 100 мг/м3. Если, скажем, стоит задача очищать воздух, нагнетаемый вентилятором производительностью 5 тыс. м3/ч, то потребуется полотнище площадью 20 м2. Как же установить такую большую по площади ткань на пути воздушного потока?

Еще на заре мануфактурного производства рекомендовалось располагать ткань в "пыльных подвалах" зигзагообразно. Запыленный воздух проходит сквозь ткань и оставляет на ней слой пыли. Слой этот с каждым часом растет, и проход воздушному потоку постепенно затрудняется. Необходима чистка фильтра. Люди берут палки и щетки и начинают очищать уловленную пыль. Кому приходилось чистить ковровые дорожки, тот приблизительно знает, что это за работа... Во время чистки к тому же легко повредить и саму фильтровальную ткань. Поэтому на некоторых заводах ее заменяют металлической сеткой.

Ловят пыль и мешочным фильтром. Устройство его напоминает бытовой пылесос. К нагнетательному воздуховоду вентилятора присоединяются мешки, сшитые из пористой материи. Выходящий из вентилятора воздух раздувает их, как пузыри, и проходит через поры ткани уже очищенным. Пыль скапливается внутри мешка. Вытряхивать мешки не так сложно, как ковры-полотнища, но все-таки неприятно. И новаторы Всесоюзного НИИ цементного машиностроения разработали самоочищающиеся рукавные фильтры. Мешки в этих фильтрах вытянуты в Длину, они даже и не мешки вовсе, а рукава. Возможно, отсюда и название "фильтр рукавный". А принцип действия его тот же, что и мешочного фильтра. Есть, к примеру, такая конструкция самоочищающегося сетчатого фильтра. На большое колесо натягивается металлическая сетка. Оно вращается медленно -- всего два-три оборота в секунду. Запыленный воздух проходит через сетку внутрь колеса и удаляется по направлению, совпадающему с его осью. Уловленная пыль откладывается на внешней поверхности колеса. Кожух этого фильтра имеет два патрубка: один -- для подачи запыленного воздуха, другой --для выброса уловленной пыли. Под колесом прямо у пылеразгрузочного отверстия установлен вращающийся валик. Этот валик снимает с сетки колеса пыль и сбрасывает ее в пылеразгрузочное отверстие. Такие фильтры очень удобны для улавливания волокнистой пыли, но они не всегда исправно работают.

А нельзя ли сделать такой же фильтр, но попроще и понадежней. Можно. Вот довольно удачный пылеуловитель с сетчатым колесом, который работает благодаря центробежным силам. Сетчатое колесо вращается потоком воздуха, поступающего на фильтрацию. Колесо работает, как турбина. Турбофильтр можно сделать в любой мастерской из корпуса вентилятора.

Но не во всех случаях хорош турбофильтр. Его основной рабочий орган -- турбина -- требует постоянного внимания, ее нужно периодически осматривать, менять уплотняющее фетровое кольцо, смазывать подшипники.

Для очень легкой пыли можно построить совсем простой фильтр с центробежным эффектом. В нем нет вращающегося ротора, следовательно, нет и неудобств турбофильтра. Называется он "циклон с рукавом". Циклон можно сделать из оцинкованного железа. Внутри его цилиндрического корпуса подвешивается рукав из бязи, а к нижнему краю цилиндра прикрепляется мешок. Как в обычном циклоне, запыленный воздух тангенциально входит в корпус и вращается в нем. Часть пыли сразу выделяется из потока и ссыпается в мешок, а часть наиболее легкой пыли осаждается на рукаве. Но ведь воздух в корпусе вращается, значит, на пыль должна действовать какая-то дополнительная сила. Верно. Эта сила встряхивает рукав, сдувает скопившуюся на "ем пыль. Как и турбофильтр, этот циклон сам себя очищает. Единственный его недостаток -- он не очень компактный. В циклон можно подавать в час всего 600--700 м3 запыленного воздуха.

Итак, нужен более компактный и производительный фильтр с плоским корпусом, такой, чтобы его можно было поставить вдоль стен, чтобы фильтрующий слой был доступен для осмотра и чтобы очистка производилась автоматически... Однажды мне пришлось присутствовать на состязаниях парусных судов. Резкий порыв ветра -- и парус нашей яхты выгнулся в обратном направлении, щелкнув, как кнут пастуха. Не здесь ли кроется разгадка эффективного встряхивания фильтрующей ткани?.. Вскоре после этого был построен пылеуловитель, который авторы назвали "парусный фильтр".

В корпусе между разделительными досками зигзагообразно расположены паруса, плотно прижатые к доскам планками. В каждый парус зашиты рейки. Загрязненный воздух поступает в корпус фильтра, как обычно, через всасывающий патрубок, очищенный -- уходит через вытяжные патрубки. Продувочные патрубки расположены под вытяжными. В вытяжных и продувочных патрубках установлены мотыльковые поворотные шиберы, сблокированные попарно (с помощью тяг), так что открытым может быть только один из патрубков. Для сбора пыли под парусами расположены выдвигающиеся ящики. Для осмотра и ремонта парусов предусмотрена съемная стенка. Принцип действия парусного фильтра такой. Запыленный воздух очищается, проходя через паруса. Основной поток воздуха, выбрасываемый вентилятором, уходит наружу, а остальная часть через специальный воздуховод, встроенный в расходный патрубок вентилятора, может быть подана обратно в фильтр для продувки и встряхивания фильтрующей ткани (парусов),

По штреку из забоя идет запыленный воздух. Как преградить ему дорогу? Можно поставить перегородку. Но она будет мешать транспортеру, вагонетке. Изобретатели кафедры промышленной аэрологии и охраны труда Новочеркасского политехнического института разработали такую схему (авторское свидетельство No 365464): вентилятор забирает запыленный воздух и гонит его поперек штрека, подобно тому как теплый воздух из калорифера создает невидимую завесу в дверях магазинов и метро. Заборник подхватывает и гонит воздух по трубам на очистку. Здесь неподвижное колесо с искривленными лопатками (авторское свидетельство No 417171) завихряет поток. Этим "финтом" изобретатели обходят стандартное решение задачи. А оно заключается в том, что для электрической зарядки частиц пыли ставят электроды. Здесь в них нужды нет. Под воздействием центробежных сил тяжелые частицы угля отлетают к стенкам трубы, двигаясь по винтовой траектории, пылинки трутся о стену и получают электрический заряд. Далее отсекатель направляет угольную пыль в бункер. Там положительный электрод создает электростатическую ловушку, и пыль прочно оседает.

Еще красивее с изобретательской точки зрения устройство для коагуляции (укрупнения) пыли (авторское свидетельство No 361291). Мелкая пыль -- трудноуловима. Она проскакивает и через циклоны. Поэтому ее желательно укрупнить. Изобретатели предложили разделить тоннель, по которому идет запыленный воздух, на две трубы меньшего диаметра. Одну трубу изготовить из фторопласта, а другую -- из оргстекла. В каждую вставить неподвижные колеса -- завихрители потока. Пылинки в силу указанного выше обстоятельства получат определенный заряд. На частицах антрацита в трубе из фторопласта возникает положительный заряд, а в трубе из оргстекла -- отрицательный. Разноименно заряженные частицы пыли попадают в общую коагуляционную камеру и там притягивают друг друга. Образуются крупные хлопья, которые легко улавливаются циклоном.

В жалюзийных пылеуловителях пыль выделяется из газового потока под действием инерционных сил при изменении направления запыленного газового потока. Жалюзийный пылеуловитель состоит из двух основных частей: жалюзийной решетки и циклона. Решетка состоит из ряда пластин, собранных в виде жалюзи; бывает она и конусообразной формы. Назначение жалюзийной решетки-- разделить газовый поток на два:, в одном потоке находится 90--95% всего количества газа, в значительной мере освобожденного от пыли, а в другом -- 5--10% газа, в котором сосредоточена основная масса содержащейся в газе пыли.

Циклон служит для улавливания пыли из обогащенной части" газа, не прошедшего через жалюзийную решетку.

Схема жалюзийного пылеуловителя, разработанного инженером Я. З. Ефремовым, выглядит следующим образом. На пути запыленного газа в газопроводе вертикально установлена решетка, состоящая из ряда конусов. После каждого конуса струйка газа делает резкий поворот; проходя между конусами, газовый поток снова меняет направление и продолжает свое движение в газопроводе по другую сторону решетки в первоначальном направлении.

Частицы пыли, несущиеся вместе с газом, при изменении направления движения газовой струйки стремятся сохранить первоначальное направление. При этом они ударяются о поверхность конусов и отскакивают в сторону, противоположную движению основного потока газа. В результате газ, прошедший через решетку, в значительной мере очищается от пыли; оставшаяся по другую сторону решетки часть газа, насыщенная пылью, поступает через отсосный воздуховод в циклон для ее улавливания.

Чтобы очистить воздух, выходящий из вентиляционных коробов предприятий, приходится идти на большие затраты. Как уже говорилось, самые распространенные сейчас очистные устройства -- это циклоны. Чтобы избавиться от мелкой пыли, внутри вытяжной трубы циклона устанавливают проволочный коронирующий электрод. Электростатическое поле отбивает пыль в отстойник. Многие частицы не долетают вниз, а оседают на стенках вытяжной трубы и, если ее периодически не чистить, отслаиваются, попадают в воздушный поток и все-таки выносятся наружу.

Циклон периодически останавливают и тщательно чистят. Ставят дополнительно щетки, скребки. Однако все это плохо помогает.

Работники Всесоюзного заочного политехнического института С. П. Павлов, Н. Д. Киселев, В. Г. Борисенко, Н. Ф. Воропаев и Э. Ж. Немировский сумели совместить простоту и компактность электроциклонов с надежностью и эффективностью электрофильтров. Чтобы пыль не засоряла вытяжку, было решено отбивать ее еще у входа. Для этого не стали, как обычно, помещать электрод внутрь трубы, а саму трубу превратили, в электрод: полый металлический цилиндр, утыканный иголками -- так называемыми фиксированными точками. И не только с боков, но и снизу по периметру входного отверстия. Пыль, попадая в циклон, теперь сразу же наталкивается на мощное электрическое поле, создаваемое вытяжной трубой. Она уже не только в атмосферу -- в трубу не проберется.

Стали испытывать. Пока шла цементная и прочая токонепроводящая пыль, циклон великолепно работал, а когда пустили токопроводящую, стенд чуть не сгорел. Изолятор, отделяющий выхлопную трубу от металлического корпуса, покрылся толстым слоем пыли, и произошло короткое замыкание.

Сделали изолятор составным. Один цилиндр в другом. Если движется нисходящий .поток, загрязняется внешнее кольцо, если восходящий, частично очищенный, частички оседают на внутреннем кольце, а центральный основной цилиндрик всегда остается чистым и надежно предохраняет установку от короткого замыкания. А чтобы чистить изолятор, предусмотрена продувка сжатым воздухом -- останавливать для этого установку не надо. Новый электроциклон компактен, вылавливает высокодисперсную пыль, прост в изготовлении и эксплуатации, имеет коэффициент полезного действия 95%. Его мы испытывали на Московском электродном заводе. Пыль там мелкодисперсная, электропроводная, но установка работала безупречно. Использовать новый электроциклон можно на предприятиях металлургической, химической, горной, горнообогатительной, строительной, пищевой и других отраслей промышленности.

СЛУЖБУ ОЧИСТКИ -- В ОСНОВУ ПРОЕКТИРОВАНИЯ

СКОЛЬКО СТОИТ МЕШОК ДЫМА?

И все же специалистам по пылеулавливанию пока приходится иметь дело с уже созданными технологическими процессами. Нет ни свободного места, ни резервов мощности, ни возможности исправить что-либо в оборудовании. Такой подход к делу в корне неправилен. Сначала необходимо решить вопрос экологии. Ведь зачастую можно с самого начала создать процесс, при котором будет вдвое меньше выделяться дыма и пыли, меньше расходоваться топлива.

Уж так сложилось, что упоминание о городе Тольятти ассоциируется со знаменитым Волжским автомобильным заводом. Но Тольятти славен не только этим.. В городе находится крупнейший в стране завод цементного машиностроения "Волгоцеммаш", где на уникальных станках изготовляются огромные валы, автоматы сваривают толстые листы стали, в цехах сборки мощные мостовые краны манипулируют деталями в десятки тонн весом. Там же, в Тольятти, расположен и Всесоюзный научно-исследовательский институт цементного машиностроения.

...Цементное производство -- одно из старейших, но технология получения цемента за последние 100 лет мало в чем изменилась, если не считать процессов управления. На заводах мы увидим все ту же вращающуюся печь. Тонким ручейком ползет по ее дну шлам, состоящий из смешанной с водой цементной сырьевой муки, остальное пространство печи пустует. Казалось бы, единственный резерв для повышения производительности --дальнейшее удлинение вращающейся печи. Так вот и появились печи гигантских размеров -- 200 м в длину и 7 м в диаметре! Чрезвычайно усложнился привод печей. Малейшая неточность при изготовлении -- и махина может сорваться с катков, круша опоры и постройки.

И еще одна проблема: чем выше производительность цементной печи, тем больше топлива она пожирает. В среднем на каждый килограмм клинкера затрачивается 2,5 тыс. ккал. Огромные трубы цементных заводов изрыгают в небо сотни тысяч кубометров газа в час. Летит в атмосферу и тончайшая пыль, которая губит растительность, загрязняет окрестности.

Институт поставил перед собой цель: создать компактные, но более производительные и экономичные печи, которые резко снизили бы количество потребляемого топлива, а следовательно, и количество выбрасываемых в атмосферу газов.

Вопросом обеспыливания в цементной промышленности давно уже озабочен не один институт. Но в большинстве случаев это были изыскания эффективного фильтра для очистки газов, уходящих из вращающихся печей. Разрабатывались мощные электрофильтры, пылеуловители с множеством рукавов из различных тканей, остроумнейшие ловушки. Однако кардинального решения не находили.

Институт цементного машиностроения взялся за такую задачу почти со дня своего основания, т.е. с 1959 г. Была организована патентная группа для тщательного изучения мирового опыта. Систематизировались микропленки, патентные описания, авторские свидетельства. Параллельно отдел печей и теплообменных устройств вел эксперименты.

Одна за другой отпали схемы, уже разработанные иностранными фирмами. Все более становилось очевидным, что проторенного пути нет. Поиск возглавил заведующий лабораторией кандидат технических наук Н. Н. Шепелев, вскоре подключился инженер А. П. Волов.

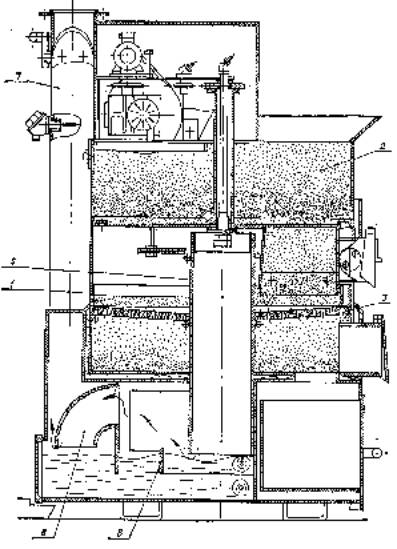

Рассматриваются сотни всевозможных вариантов, составляются программы для счетно-решающей машины, ведется моделирование. Наконец, готова и просчитана схема: сырьевая мука уже не смешивается с водой, а в сухом виде поступает сверху в несколько установленных ярусом циклонов-теплообменников. Горячие дымовые газы, выходящие из печи, поднимаются навстречу ссыпающейся вниз муке, прогревают ее и подготавливают к спеканию. Здесь, в циклонном теплообменнике, форма которого чем-то напоминает межзвездный корабль, происходит значительная часть того, что раньше совершалось в 130-метровой вращающейся печи. В самой же печи, длина которой уменьшена до 60 м, происходит спекание сырьевой муки в клинкер.

И вот схема принята техническим советом института, ее работоспособность подтверждена на действующих моделях.

Я побывал в г. Катав-Ивановске, где на цементном заводе была испытана печь конструкции ВНИИцеммаша.

Этажерка с циклонами взметнулась высоко в небо. В топке бушует нестерпимой яркости пламя. Белые от жара орешки клинкера рекой текут навстречу обжигающему факелу.

У каждой технической новинки свои "детские болезни". Были они и у вращающейся печи оригинальной конструкции. Но главный результат налицо: еще не кончился пусковой период, а наши стройки уже получили от щедрой печи сотни тонн высококачественного цемента. "Изюминка" печи -- циклон-теплообменник. Эффект, от его применения превзошел ожидания: 50 т сырья в час, превращенного мельницами в тончайшую пудру, он улавливает и нагревает до 300 с лишним градусов. Клинкер получен, что называется, с первого предъявления.

Тогда же в Тольятти я видел действующую модель новой установки. В отличие от той, что работала в Катав-Ивановске, высота ее ступеней ниже, а степень очистки газов и производительность по обжигу клинкера значительно выше. Научно-технические изыскания помогли попутно создать самые различные новинки: оригинальные пневмонасосы, пробоотборники, устройства для ввода цементной сырьевой муки в циклонные теплообменники, охладители для клинкера. В других отделах института изобретены и уже работают эффективные электрические и центробежные сепараторы, мельницы, элементы вращающихся печей.

За всем этим -- новые веяния в развитии цементного машиностроения.

Иногда руководители предприятий жалуются на то, что они не располагают средствами для строительства газоочистных сооружений. А ведь средства эти можно легко почерпнуть все из тех же дымовых труб, которые отравляют окрестность. Недавно я увидел, как буквально из ничего, а точнее говоря из воздуха, делаются... деньги. И довольно крупные,

Это грандиозное чудо осуществляется ежедневно в масштабах города Рустави. Он известен в первую очередь своим металлургическим заводом. На 25 км вокруг расползался удушливый дым из многочисленных труб аглофабрики Руставского завода. И, сами понимаете, под дымовой завесой не бушевали цветением фруктовые сады, не так уж вольготно чувствовал себя виноград. Да и самим людям дышалось нелегко. Что же касается заводской территории, то разгуливать там в чем-либо, кроме спецовки, никому и в голову не приходило.

А недавно тут воздвигли вторую аглофабрику. Казалось бы, они задымят с удвоенной силой. Но...

Инверсионный слой над городом постепенно стал просветляться. Отряхнули с себя пыль окрестные сады и виноградники. Руставцы вдохнули полной грудью. На заводской территории поднялся чудесный парк, по которому без опаски можно разгуливать в белой рубашке.

Но при чем тут деньги, которые делаются из воздуха? А вот при чем. Старая аглофабрика, нынче уже вышедшая в тираж, вместе с дымом выбрасывала в воздух десятки тонн шихты. А новая не делает этого. Очистные устройства ловят мельчайшую пыль и вновь возвращают, ее в производство. И немалое количество -- около 172 тыс. т в год. А это, образно говоря, пойманные в воздухе 1 млн. 670 тыс. руб.!

Много сил вложили в это и главный инженер проекта Т. А. Гачечиладзе, и бригадир монтажников депутат Верховного Совета СССР 3. Капонадзе, и министр строительства Грузии В. Т. Гоголадзе, и многие другие.

К счастью, не только дурные, но и хорошие примеры заразительны. Возможно, на ферросплавном заводе в Зестафони, поглядев на пример руставцев, решили больше не мириться с тем, что дым из здешних 56 труб на 30% состоял из бесполезно улетающего в воздух марганца.

Не так-то просто было директору завода Г. Кашакашвили в союзе с чиатурскими строителями возвести очистные сооружения высотой 35 м. Но зато и тут на территории расцвели цветы, заплескались бирюзовые воды плавательного бассейна. И тут в сутки отлавливают и вновь направляют в производство около 33 т марганца. А это ежегодно пойманные в воздухе 800 тыс. руб.!

Товарищи, работающие на небольших предприятиях, могут возразить: "Где уж сотни тысяч экономить, когда весь годовой доход у нас меньше этой суммы!" Но на маленьких предприятиях есть и свои удобства. Внедрить изобретение там легче, так как это не связано с нарушением технологического цикла. А в охране атмосферного воздуха маловажных дел нет. Все пойдет в народную копилку.

Вроде бы баня -- чистое учреждение, а попробуйте постоять неподалеку от нее с подветренной стороны! Что мылся, что не мылся -- весь в саже будешь.

Однажды житель Омска отставной паровозный машинист Борис Прохорович Бреусов пошел в баню, посмотрел на трубу над ней и ахнул. Черный дым валил клубами. Снег почернел на крышах соседних домов. Аж сердце сжалось у старого рабочего. "Руки-ноги поотрывать такому кочегару!"

Вместо мыльного отделения направился Борис Прохорович прямо в котельную. А там! Во все щели в топку воздух тянет, а настоящего горения нет. Сколько мазута дымосос в трубу выбрасывает! Котлы совсем сажей заросли.

Видит Бреусов: нет вины кочегара -- топка не годится. "А что, думает,-- если реконструировать ее по типу той, что я сделал во время войны на паровозе?"

Тогда транспортники получали отвратительный мазут, который сжигать без дыма было просто невозможно. А дым демаскировал эшелон. Того гляди "юнкере" из облаков выскочит. Вот и переложил он топку по-своему. Прямо на пути факела поставил огнеупорную стенку. Она и помогла. Черный шлейф за трубой локомотива исчез.

Как был с веником и свертком, Борис Прохорович отправился к директору банно-прачечного комбината. Так, мол, и так: "Непорядок во вверенном вам хозяйстве. Летят в небо денежки да еще засоряют все вокруг!"

-- Знаю,-- отвечает директор,-- да что попишешь? Сделано все по проекту.

Рассказал ему Борис Прохорович про то, как на паровозе топку перекладывал. Заинтересовался директор: "Эх, была не была, поверю старому изобретателю".

Наутро работа закипела, а через неделю реконструкцию топки закончили. Подивиться приходили даже с соседних предприятий. Зауженной горловиной она напоминала грузинскую печь для выпечки лаваша. Форсунка с паровым распылом поставлена с наклоном. Основной, первичный, поток воздуха введен через днище, а небольшая его часть -- "вторичное дутье" -- подана под факел, образуемый форсункой.

С замиранием сердца Борис Прохорович зажег топку. Пламя ударило в заднюю,стенку и быстро накалило ее. Частицы сажи, вылетавшие в трубу, по инерции устремлялись на раскаленную стенку и на ней догорали.

Выбежали на улицу: дымок из трубы светлый. Будто и не та котельная. Выключили дымосос -- и так хорошо.

Обратились к умельцу руководители Омского пассажирского автотранспортного предприятия. Там Борис Прохорович переложил топки котлов паровозного типа в гаражах и конторах. И реконструкция удалась. Провели сравнительные испытания: экономический эффект--13374 руб. Пришлось оформлять заявку на предполагаемое изобретение. Без возражений с первого предъявления Б. П. Бреусову выдали авторское свидетельство No 343114. Советую конструкторам, проектирующим "малую энергетику", ознакомиться с разработкой Б. П. Бреусова и внедрить ее в небольших котельных.

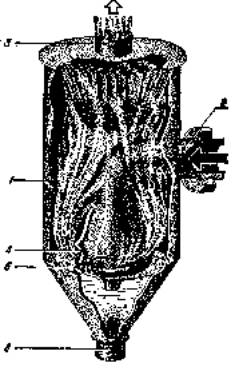

Я уже говорил о гидродинамическом пылеуловителе. После его внедрения и публикации сообщения об этом в экспресс-информации на мое имя пришло много писем. Писали инженеры-эксплуатационники с химических и металлургических предприятий, активисты НТО и ВОИР, ответственные за чистоту воздушного бассейна над заводами стройиндустрии. Но одно из них -- от жителя Севастополя инженера-конструктора ЦПКТБ Азчеррыба Б. Гергеля показалось мне особенно интересным: "Уважаемый товарищ, я разработчик коптильных печей и дымогенераторов. Дымовоздушная смесь, применяемая для копчения рыбы, образуется в дымогенераторах в результате возгонки древесных опилок и несет в себе большое количество зольных и смолистых веществ. Последние загрязняют рыбу и оборудование. Известные методы очистки дыма малоэффективны. Что можно придумать для осушки и очистки дыма перед его поступлением в коптильную камеру?"

Обычно в таких случаях применялись электростатические тканевые фильтры, но от них пришлось отказаться. Дело в том, что в дымогенераторах опилки иногда вспыхивают и факел со снопом искр выбрасывается в коптильную камеру. В этом случае электростатическая ткань, конечно, моментально сгорит. Известный ранее акустический метод, возможно, и подошел бы, но ведь эксплуатация ультразвуковой сирены дело не простое. Для рыбозаводов требовалось что-нибудь попроще. Кроме того, ведь нужно решить вопрос предохранения коптильной камеры от выброса огня.

Рис. 3. Дымогенератор:

1 -- корпус дымогенератора; 2 -- бункер для опилок; 3 -- колосниковая решетка; 4 -- дымоотводящая труба; 5 -- барботажное кольцо; 6 -- патрубок брызгоуловителя; 7 -- газоход

Я ответил Б. Гергелю и вскоре по приглашению руководства ЦПКТБ Азчеррыба выехал туда для проведения опытов. Ведь, что ни говори, а лучше один раз увидеть процесс, чем сто раз